Genau wie unsere Kunden stellen wir höchste Ansprüche an die Qualität unserer Produkte. Der langfristige Einsatz zuverlässiger Maschinen hat sich dabei mehrfach bewährt und liefert stets gleich bleibende Ergebnisse.

Fortwährende Neuanschaffungen sorgen für Innovation und Qualitätssteigerung. Als wirtschaftlich gesundes Unternehmen denken wir bei der Anschaffung von Maschinen ebenso nachhaltig wie zukunftsorientiert.

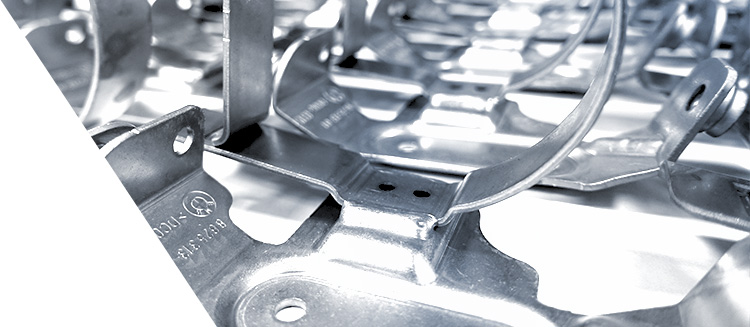

Mit regelmäßigen Investitionen in neue Systeme garantieren wir unsere Qualität. Beim Einsatz des Schweißroboter RV 30-16 setzen wir auf modernste Cold Metal Transfer (CMT) Schweißtechnik vom globalen Marktführer Fronius.

Durch ein optimiertes Schweißverfahren mit gleichbleibenden Parametern erreichen Schweißroboter eine weitaus höhere und reproduzierbarere Qualität der Schweißnähte. Für beste Ergebnisse bei allen Werkstoffen sorgt unser Knickarmroboter mit geringster Spritzerbildung und Wärmeeinbringung sowie dem stabilsten Lichtbogen.

Mit einer kürzlich im Jahr 2020 erfolgten Investition haben wir unsere Kapazitäten beim Stanzen deutlich erweitert. Die maximale Werkzeuglänge konnte dadurch um fast 100 % und der Stanzdruck um gute 60 % gesteigert werden.

Der Schuler Stanzautomat verfügt über eine hochdynamische, elektronische Pressensteuerung sowie die notwendigen Schnittstellen für unsere intelligenten, vernetzten Systeme.

Für Schneid-Stanzarbeiten und Präge-Biegearbeiten verfügen wir über 22 Exzenterpressen.

Stanzteile und Biegeteile werden auf einer maximalen Werkzeuglänge von 3000 mm mit einer Kraft von 5 t bis 400 t gepresst.

Als Stanzautomaten sind 8 Exzenterpressen mit einer Kraft von 63 t bis 400 t im Einsatz.

Hydraulische Pressen sind besonders geeignet zur Produktion von Ziehteilen. Derzeit verfügen wir über 8 Hydraulikpressen mit einer Kraft von 80 t bis 250 t und einer maximalen Tischbreite von 1600 mm.

2 Hydraulikpressen können mit Transferanlagen betrieben werden.

Für Schweißbaugruppen setzen wir die jeweils geeigneten Schweißverfahren ein. Beim Bolzenschweißen sowie dem Widerstandschweißen von Blechen und Stanzteilen wird konstante Qualität mit einer Schweißstromüberwachung sichergestellt.

Beim Schutzgasschweißen mit dem Schweißroboter kommt neben MIG, MAG und WIG auch das optimierte CMT-Verfahren zum Einsatz.

Zum Entfernen scharfer Kanten, Ausfaserungen oder Splitter an den Kanten von Stanzteilen und Ziehteilen kommt Gleitschleifen mit Rundvibratoren zum Einsatz. Beim Vibrationsgleitschleifen lassen sich Oberfläche der Bauteile, Rauigkeit und Materialabtrag durch die eingesetzten Schleifkörper nahezu beliebig variieren.

Für die optimale Oberflächenbeschaffenheit zur Weiterverarbeitung werden Bauteile entfettet. In unserer Reinigungsanlage erfolgt die Reinigung mit Perchlorethylen (PER), Kohlenwasserstoff oder Lösungsmitteln auf wässriger Basis.

Mit einer Wasseraufbereitung wird das beim Reinigen anfallende Abwasser wieder aufbereitet.

Baugruppen fügen wir aus produzierten Stanzteilen, Ziehteilen, Biegeteilen und Blechen zusammen. Montagearbeiten werden an SPS-überwachten Montagevorrichtungen direkt in der Prozesskette durchgeführt.

Die maschinelle Unterstützung garantiert auch für Baugruppen eine kompromisslos gleichbleibende Qualität.

Die hohen Ansprüche an unsere Produkte erfüllen wir auch durch zertifiziertes Qualitätsmanagement und fortlaufende Qualitätssicherung. Winkel und Abmessungen im Bereich von hundertstel Millimeter werden mit geeigneten Messverfahren kontrolliert. Neben der optischen Messmaschine Quick Vision Elf kommen hier auch unsere Koordinatenmessgeräte zum Einsatz:

Stanzteile, Ziehteile und Biegeteile aus Edelstahl, hitzebeständigem Metall und Bleche nahezu aller gängigen Werkstoffe können wir mit dem richtigen Verfahren verarbeiten. Von Prototypen über Kleinserien bis zur Großserie produzieren wir prozesssicher mit einem hohen Qualitätsanspruch.